北汽重卡数字孪生智慧工厂落成投产 信息系统集成服务铸就智能制造新标杆

备受业界瞩目的北汽重卡数字孪生智慧工厂正式宣告落成并投产。这不仅标志着北汽集团在商用车制造领域向高端化、智能化迈出了里程碑式的一步,更以其深度融合的信息系统集成服务为核心,为中国重卡行业的数字化转型树立了全新标杆。

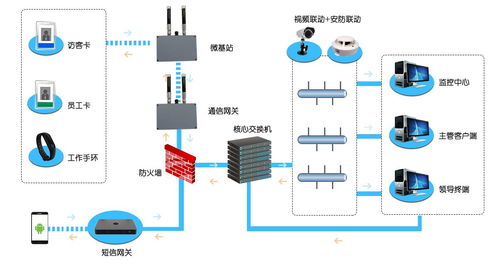

这座智慧工厂的最大亮点,在于其构建了一个贯穿设计、生产、物流、管理与服务全流程的“数字孪生”体系。工厂并非简单地将自动化设备进行堆砌,而是通过先进的信息系统集成服务,将物联网(IoT)、大数据、人工智能(AI)、云计算与工业互联网平台深度耦合,创造了一个与物理工厂实时映射、协同优化的虚拟数字工厂。

在信息系统集成服务的强力支撑下,工厂实现了前所未有的精细化管控与柔性生产能力:

- 研发与生产无缝协同:基于数字孪生技术,新产品可在虚拟环境中完成全过程的仿真、测试与优化,极大缩短研发周期。设计数据通过集成平台直接驱动生产线,实现“数据驱动制造”,确保了产品从图纸到实物的高度一致性。

- 生产过程全透明与自适应:遍布车间的数以万计的传感器实时采集设备状态、物料流动、工艺参数等海量数据,并通过集成的工业网络汇聚至中央控制平台。系统能够对生产状态进行实时监控、分析与预测,实现生产过程的动态调度与故障预警,显著提升生产效率和设备综合利用率(OEE)。

- 供应链与物流智能化:集成化的供应链管理系统(SCM)与智慧物流系统无缝对接,实现了零部件从供应商到生产线工位的精准、准时配送(JIT/JIS)。通过数字孪生模型模拟物流路径,不断优化调度策略,有效降低了库存成本,提升了供应链韧性。

- 质量管控可追溯:每一辆重卡从核心部件到总装下线,全生命周期的质量数据均被实时记录并关联至数字孪生体。通过大数据分析,不仅能实现质量问题的快速定位与根因分析,更能形成持续改进的质量闭环,确保产品的高可靠性与一致性。

- 个性化定制与高效服务:面向市场日益增长的个性化需求,集成的订单管理系统能够将客户定制需求快速转化为生产指令,驱动柔性生产线进行混流生产。车辆出厂后,其数字孪生体将持续运行,为预测性维护、远程故障诊断等智能服务提供数据基础,拓展了价值链。

北汽重卡数字孪生智慧工厂的成功投产,其核心驱动力正是背后强大而复杂的信息系统集成服务。它打破了传统制造中各类系统(如ERP、MES、WMS、PLM等)之间的“信息孤岛”,通过统一的平台、标准的数据接口和智能的决策中枢,实现了数据流的畅通无阻与业务流的紧密协同。

这座工厂不仅是一个高效的生产基地,更是一个持续进化、自我优化的智能制造生态系统。它的落成,预示着北汽重卡正以数据和智能为核心引擎,驱动产品创新、制造模式革新与服务升级,为迎接全球商用车产业变革、助力“制造强国”战略奠定了坚实的基础。其成功的集成实践,也为整个制造业的数字化转型提供了极具参考价值的范本。

如若转载,请注明出处:http://www.ts-gsafety.com/product/49.html

更新时间:2026-03-01 08:39:42